Туннельная Камера Чертеж

Чертеж туннельной печи для производства керамического кирпича формат dwg Autocad. Конструкция туннельных сушилок - Компания «Ньютехагро» - Сушилки для овощей и фруктов, Туннельные сушилки, Сушильный цех, Контейнерная сушилка. 3 - терморегулятор; 4 - тележки с решетами; 5 - вентилятор; 6 - верхняя часть туннеля; 7 - нижняя часть туннеля; 8 - камера сгорания; 9 - форсунка;. Apr 9, 2011 - К установкам периодического действия относят ямные и туннельные камеры, автоклавы, кассеты, камеры с обогревом в поле индукционного тока и т. Установками непрерывного действия являются туннельные, щелевые, вертикальные камеры, пакетировщики, камеры прокатных станов. Преимущества горизонтальных камер туннельного типа.

Контрольные вопросы Литература 1 осн. 5-15, 2 доп. 3-7 1.Что понимают под линии постоянной энтальпией.

2.Зависимости основных параметров влажного воздуха. Температура точки росы t р. Что называется кривой насыщения. Установки для тепловлажностной обработки предназначены для ускоренного твердения изделий. Обычно тепловлажностную обработку ведут до достижения 70% полной проектной прочности бетона. Тепловлажностная обработка бетона насыщенным паром — основной способ, который позволяет создать влажностные условия нагрева и сохранить влагу затворения в материале. Поэтому именно этот способ применяется на большинстве заводов.

Чтобы представить себе процессы, проходящие в установке и материале при тепловлажностной обработке, на первом этапе изучения предположим, что свежесформованный бетон после предварительной выдержки набрал какую-то начальную прочность, которая позволяет подвергать его обработке без формы и поддона Установки для тепловлажностной обработки разделяют по следующим: признакам: 1. По режиму работы — на установки периодического и непрерывного действия. Установки периодического действия в свою очередь подразделяются на две группы: на работающие при атмосферном и избыточном давлении. Установки непрерывного действия могут работать только при атмосферном давлении. В качестве установок периодического действия применяют ямные и напольные камеры, кассеты, пакеты, термоформы и автоклавы. Установки непрерывного действия изготовляют в виде горизонтальных и вертикальных камер, в которых происходит непрерывное или импульсное передвижение подвергаемого обработке материала.

По виду используемого теплоносителя различают установки, в которых используют водяной пар при атмосферном и избыточном давлениях; паровоздушную смесь, горячую воду, электроэнергию, продукты горения топлива и высокотемпературные органические теплоносители (горячие масла, даутерм, дитолилметан и др.)- Кроме установок для тепловлажностной обработки в технологии сборного бетона и железобетона применяют установки для разогрева бетонной смеси и подогрева заполнителей. Установки периодического действия Раньше всех на заводах сборного бетона и железобетона появились ямные и туннельные камеры периодического действия.

Постепенно с развитием промышленности несовершенные туннельные камеры периодического действия утратили свое значение, и в промышленности остались только камеры ямного типа. Технический прогресс привел к появлению новых типов установок периодического действия, таких как кассеты, пакеты, термоформы и др.

Рисунок -10.1. Пропарочная камера ямного типа. Камеры ямного типа. Простейшей и наиболее распространенной является пропарочная камера ямного типа. Эти -камеры, которые называют просто ямными, применяют как на заводах, так и на полигонах. В зависимости от условий эксплуатации, уровня грунтовых вод камеру либо заглубляют в землю так, чтобы ее края для удобства эксплуатации возвышались над полом цеха не более 0,6—0,7 м, или устанавливают на уровне пола.

В этом случае для обслуживания устраивают специальные площадки. Камеры имеют прямоугольную форму и изготовляют их из железобетона (рис. 10.1), стены камеры снабжают теплоизоляцией 17 для снижения потерь теплоты в окружающую среду. Пол камеры I делают с уклоном для стока конденсата. В полу есть трап 2 для вывода конденсата. В приямке трапа, куда стекает конденсат, делают конденсатоотводящее устройство 3, в качестве которого чаще всего ставят водоотделительную петлю.

В камеру с помощью направляющих, в качестве которых используют опорные стойки, краном загружают изделия в формах. Каждая форма от следующей изолируется прокладками из металла для того, чтобы пар обогревал формы со всех сторон. Высота камеры достигает 2,5—3 м.

Ширину и длину обычно выбирают с учетом размещения в ней двух штабелей изделий в формах. Между штабелями изделий и между штабелем и стенками камеры устраивают зазоры, чтобы обеспечить захват изделий автоматическими траверсами при загрузке и разгрузке камеры. Установки непрерывного действия. В установках непрерывного действия в отличие от периодических легче механизировать и автоматизировать весь процесс. Производительность труда обслуживающего персонала на них значительно возрастает, поэтому в настоящее время они и внедряются наиболее широко в производство.

В качестве установок непрерывного действия для тепловлажностной обработки наиболее широко применяют щелевые горизонтальные, щелевые полигональные и вертикальные пропарочные камеры. Горизонтальные пропарочные камеры щелевого типапредставляют собой туннель длиной b = 100—120 м.

Ширина туннеля проектируется в расчете на движение через него одного-двух изделий на каждой форме-вагонетке и находится в пределах b =5—7 м. Высота h=1,0—1,17 м. В камере помещается от 17 до 27 вагонеток с изделиями. В отличие от периодически действующих камер, где подъем температуры, а затем изотермическая выдержка и охлаждение осуществляются последовательно во времени в одной камере, щелевые пропарочные камеры по длине разделяются на соответствующие зоны: зону подъема температуры среды, изотермической выдержки и охлаждения.

В первую и вторую подводится тепловая энергия, третья зона — зона охлаждения, теплом не снабжается, а наоборот, вентилируется холодным воздухом. Разделение камеры на функциональные зоны позволяет экономить тепловую энергию за счет затрат теплоты на нагрев конструкций после каждого цикла по сравнению с установками периодического действия. Схема горизонтальной щелевой пропарочной камеры показана на рис. 10.2 Принцип работы такой камеры следующий. Вагонетка с изделием в форме 1 поступает на снижатель 2, оборудованный толкателем. Снижатель опускает вагонетку на уровень рельсов щелевой камеры 4, и толкатель выталкивает вагонетку со снижателя в камеру.

При этом вагонетка с изделием проходит под механической шторой 3, которая предохраняет торец, камеры от выбивания паровоздушной смеси и проникания в нее холодного воздуха. Одновременно вагонетка с изделием усилием толкателя продвигает весь поезд, находящийся в камере, и последняя вагонетка также через герметизирующую штору 5 выдвигается на подъемник 6, который поднимает вагонетку на уровень пола, откуда она транспортируется на пост распалубки изделий. Изменяя ритм загрузки вагонеток можно повышать или снижать производительность камеры. Камера разделяется на три зоны: зону подъема температуры — подогрева /, зону изотермической выдержки II и зону охлаждения III. Тепловая обработка изделий в камере сводится к следующему. Материал, поступивший в камеру, может подогреваться либо паром, либо ТЭНами.

При нагреве паром для его подачи используют двухсторонние стояки, причем первая пара стояков располагается на расстоянии 20—25 м от входа с шагом от 2 до 6 м, а последняя — на расстоянии 35—40 м от выгрузочного торца камеры. Пар смешивается с воздухом, образуя паровоздушную смесь. Для улучшения использования теплоты пара устраивают рециркуляцию: паровоздушную смесь отбирают у загрузочного конца камеры и возвращают в конец зоны подогрева.

Рециркуляция помогает уменьшить потери пара, проникающего в зону охлаждения за счет его передвижения к загрузочному концу камеры. Кроме того, в этих же целях между зоной изотермической выдержки и охлаждения устраивают воздушные завесы или перегородки из термостойкой резины. Воздушные завесы в целях экономии тепла устраивают и в месте загрузки камеры. Максимальный нагрев изделий при использовании пара составляет 80—85 °С, ибо в данном случае в камере кроме пара находится воздух.

Рисунок 10.2 - Схема горизонтальной пропарочной камеры щелевого типа t — длина камеры; l I Z I, t I —соответственно длины зон подъема температуры, t II - изотермической выдержки и t III охлаждения Рисунок 10.3 – Схема полигиональной пропарочной камеры Кроме рассмотренных на заводах применяют щелевые камеры с расположенными на разных уровнях зонами тепловой обработки. Схемы таких камер даны на рис. 11.3, а показана щелевая камера, где материал на вагонетке входит в зону подогрева I, подогревается и попадает на снижатель 2. Снижатель спускает изделие на уровень рельсов зоны изотермической выдержки II, которая отделена от зоны подогрева глухим перекрытием.

После зоны II материал попадает в зону III, где охлаждается за счет просасывания холодного воздуха, и материал через подъемник 3 транспортируется на пост распалубки. Принцип подачи и отбора воздуха аналогичен принятому для горизонтальной щелевой камеры (см. Тепловлажностная обработка в камерах, расположенных на разных уровнях, может осуществляться паром или ТЭНами. Такая камера занимает меньше места и легче компонуется с остальным оборудованием. Более совершенная конструкция камеры предложена сотрудниками Киевского инженерно-строительного института (рис.10.3). Она несколько отличается от предыдущей.

Часть камеры, расположенная над полом, удлинена, а длина камеры, расположенной под полом по отношению к камере, показанной на рис. 10.4, а, уменьшена.

Таким образом зона подогрева I находится под зоной охлаждения III. Кроме того, между зоной охлаждения и зоной подогрева сплошного перекрытия не делают.

Зона изотермической выдержки II располагается на втором и первом ярусах и разделена сплошным перекрытием Рисунок 10.4 - Схема двухъярусной пропарочной камеры а — двухъярусная пропарочная камера; б — камера Киевского инженерно-строительного института Вертикальные пропарочные камеры.В поисках способа более рационального использования теплоты и уменьшения площади цеха проф. Семенов предложил вертикальную пропарочную камеру, схема которой лриведена на рис. Принцип работы такой камеры заключается в следующем. Изделие в форме 1 по приводному рольгангу 2 проходит до положения 3, показанного пунктиром, в камеру 4, состоящую из бетонной коробки 5, покрытой теплоизоляционным слоем 6. Сверху бетонную коробку 5 покрывают герметичной стальной крышкой 7. В положении 3 изделие останавливается концевым выключателем.

Этот же концевой выключатель включает в работу загрузочные гидродомкраты 14. Они поднимают изделие из положения 3, при этом форма с изделием утапливает защелки 13, а штабель оказывается выше защелок. Занимают положение, показанное на рисунке.

После выхода защелок гидродомкраты начинают опускаться вниз, проходят между защелками, оставляя штабель изделий на защелках. Пока такие камеры применяют лишь на ограниченном числе предприятий Разрез А-А Рисунок 10.5 - Схема вертикальной пропарочной камера Пакетные установки.Для бескамерной тепловой обработки бетона наиболее широко применяют пакеты, установленные в штабель на специальном устройстве— пакетировщике (рис.

Он состоит из подъемного стола — траверсы 1, четырех гидродомкратов 2, направляющих колонн 3 и четырех упоров-отсекателей 4. Работа пакетировщика заключается в следующем. На стол-траверсу ставят термоформу со сформованным изделием 7, готовую к тепловой обработке. Включают гидродомкраты и поднимают стол-траверсу немного выше упоров-отсекателей.

При этом упоры-отсекате-ли во время прохождения формы утапливаются. После того, как форма поднялась вверх, упоры-отсекатели под действием эксцентрично приложенной силы собственной массы возращаются в нормальное положение. Далее стол опускается, а форма с изделием остается на упорах и подключается к системе пароснабжения. Следующая форма с изделием поднимается аналогичным образом, только форма, стоящая на упорах, оказывается на уже поднятой. Пакетировщик рассчитан на одновременную обработку шести форм. Термоформу пакетировщика переоборудуют из обычной, жесткой стальной формы посредством приварки ккаркасу поддона формы стального листа. Образующуюся под формой полость используют как нагревательный отсек.

В.нее подают пар и из нее отбирают конденсат. Схема пароснабжения пакетировщика показана на рис. 10.5, где для наглядности поддоны раздвинуты. Пар в полость каждого поддона-формы 4 подают, присоединяя к штуцеру формы гибкий шланг 3 от парораспределительной системы / и регулируют его подачу вентилями 2. Отбор конденсата осуществляется также с помощью шлангов 5, присоединяемых к штуцерам поддона фор мы.

Открываются вентили 6 и конденсат через конден-сатоотводчик 7 спускается в систему конденсатоотбора. Тепловую обработку изделий проводят без предварительной выдержки. Каждое изделие, кроме верхнего, обогревается сдвух сторон.

Чтобы обеспечить оптимальные режимы тепловой обработки на пакетировщике устанавливают регулятор программного регулирования температуры. Подъем температуры осуществляют до 90—95 °С за 2 ч. Однако прогрев изделий в таких формах неравномерен, в местах, удаленных от подачи пара, температура бетона на 30—40 °С в течение первых 2—3 ч меньше. Поэтому прочность на сжатие изделий, прошедших тепловую обработку в пакетировщиках, в разных точках бывает различной. Автоклавные установки представляют собой герметически закрывающиеся сосуды цилиндрического типа, рассчитанные на тепловлажностную обработку изделий паром под давлением порядка 0,8—1,3 МПа. Внутренний диаметр современных автоклавов 3,6 м, длина корпуса 21 м, они так называемого проходного типа. В такой автоклав поезд из вагонеток заталкивается с одного конца, а через другой после работы выгружается готовая продукция.

10.6 схематически показанавтоклав, состоящий из корпуса I с теплоизоляцией 13 и его оборудования. К оборудованию относятся две быстро закрывающиеся крышки 2, механизм, закрывающий и открывающий крышки 3, два предохранительных клапана 4, патрубок ввода пара 12, патрубок для вывода конденсата 7, патрубок для включения в вакуум-систему 10 и патрубок для перепуска пара 5. Сам корпус устанавливают на опоры, одна из которых закреплена неподвижно—У/, а остальные — подвижные 5, что позволяет корпусу при тепловом расширении передвигаться по ним.

В корпусе для загрузки вагонеток на специальных опорах смонтирован рельсовый путь 9 с колеей 1524 мм. Внизу между рельсами во всю длину корпуса вмонтирована перфорированная труба 6, соединенная с патрубком ввода пара и предназначенная для раздачи пара в автоклаве. Рисунок 10.6-Схема автоклавной установки Производительность автоклава характеризуется длительностью цикла работы и количеством загружаемой продукции.

К садке изделий на вагонетку предъявляют большие требования. Чем больший объем изделий удается разместить на вагонетке, тем экономичнее работа автоклава.

Количество изделий, загруженных в автоклав, характеризуют коэффициентом его заполнения К. Под коэффициентом заполнения понимают отношение объема загруженных изделий У и к объему автоклава V a: K = VJV &. (10.1) Цикл работы автоклава складывается из времени, необходимого на загрузку т ь времени, необходимого на тепловую обработку% 2, равного времени, затрачиваемому на периоды подъема температуры т п, изотермической выдержки т в и времени т 0 охлаждения материала (т 2=тп+тв+-с 0), а также времени на выгрузку и чистку самого автоклава т 3. Цикл выражают в часах и для различных материалов он колеблется в пределах 12—18 ч.

Работу автоклава контролирует инспекция котлонадзора. Необходимо неукоснительное соблюдение правил охраны труда и техники безопасности, ибо автоклав представляет собой установку повышенной опасности. Например, на крышку автоклава диаметром 3,6 м при работе на давлении Р=1 МПа действует сила, равная 10170 кН, что необходимо помнить при его обслуживании. Расход пара на тепловлажностную обработку достаточно велик и составляет в среднем 300—400 кг на 1 м 3 плотных изделий.

Тоннельная Камера Чертеж

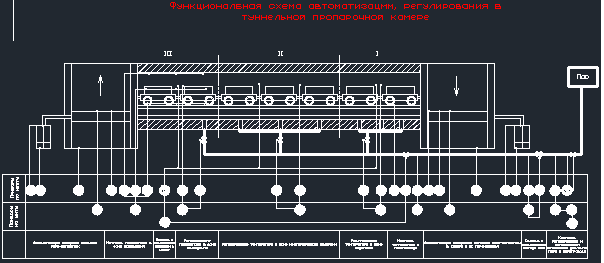

Тульский государственный университет Кафедра 'Строительство, строительные изделия и конструкции' Курсовая работа по дисциплине 'Теплотехника и теплотехническое оборудование' Тема ' Спроектировать туннельную камеру для тепловлажностной обработки железобетонных труб' Тула 2017 В данной работе проведён расчёт и проектирование туннельной камеры непрерывного действия для тепловлажностной обработки железобетонных труб. Содержание: Введение 1 Описание конструкции и принцип работы установки 2 Конструктивный расчёт установки 3 Теплотехнический расчёт Период подогрева 3 Аэродинамический расчёт 4 Автоматизация процесса тепловой обработки 6 Техника безопасности 7 Технико-экономические показатели Библиографический список Расход материалов на м3: Ц=470 кг П=1300 кг Щ=550 кг В=160 л Состав: Поперечный разрез камеры, продольный разрез камеры, разрез на отметке 1,200, график ТВО обработки, схема пароснабжения, спецификация. Софт: ArchiCAD 2016.